Ферментатор с пневматическим перемешиванием и внутренним циркуляционным контуром

|

| |

|

Ферментер предназначен для

проведения различных технологических процессов в жидких средах с

динамической вязкостью не более 7ПахС (70 Пз), с плотностью не более

2000 кг/м3, для производства вирусов бактерий в питательных средах

микробиологической промышленности.

Ферментер составляют основу биотехнологического производства. . Масса аппаратов различна, и требования определяются большей частью экономическими соображениями. |

|

|

| |

Линия производства ферментных

препаратов |

- Аппарат для отсушки ферментного осадка

- Барабанная вакуум-сушилка

- Барометрический конденсатор

- Барометрический ящик

- Бункеры

- Вакуум-выпарной аппарат

- Вакуум-фильтр

- Весы

- Выдерживатель

- Измельчитель

- Камерный фильтр

- Конденсатор

- Ловушка

- Мерник

- Насос

- Подъемник

- Приемник

- Распылительная или сублимационная сушилка

|

- Ресивер

- Рукавный фильтр

- Сборники

- Сепараторы

- Смеситель

- Стекатель

- Стерилизаторы

- Теплообменники

- Установка непрерывного осаждения

- Фасовочные машины

- Ферментатор

- Фильтры

- Центрифуга

- Циклоны

- Шнековый транспортер

- Шнек-пресс

- Экстрактор

|

Вибрационная установка винтового типа непрерывного

действия

Вибрационная установка винтового типа непрерывного действия

производительностью 3,5 т/сутки. |

|

|

Состоит из рамы, бункера для отрубей,

стерилизатора, вибростерилизатора и четырех последовательно

соединенных герметизированных вертикальных вибрационных конвейеров

лоткового типа.

Собственно растильной частью установки являются первые три

конвейера, составляющие соответственно первую, вторую и третью зоны

роста. Четвертый конвейер предназначен для сушки культуры.

Каждый виброконвейер снабжен индивидуальным приводом с

дебалансовыми вибраторами, трубопроводами для подачи среды

соответственно на второй, третий и четвертый конвейеры.

Стерильная засеянная питательная среда из вибростерилизатора

поступает в приемный лоток первого виброконвейера и под влиянием

виброимпульсов, сообщаемых желобу от вибропривода, перемещается

снизу вверх. Из верхнего лотка первого виброконвейера среда по трубе

поступает в нижний приемный лоток второго виброконвейера. |

|

|

Конструктивно второй виброконвейер отличается от первого только

тем, что лотки его снабжены водяной рубашкой для отвода теплоты,

выделяемой в период активного роста культуры. Для отвода продуктов

жизнедеятельности микроорганизмов во второй виброконвейер подается

кондиционированный воздух.

Из верхнего лотка второго виброконвейера среда поступает по трубе

в нижний приемный лоток третьего виброконвейера, устройство которого

аналогично первому. Скорость движения среды по лоткам

виброконвейеров составляет 2...3 мм/с, а диаметр и число витков всех

виброконвейеров рассчитаны так, чтобы среда находилась в непрерывном

движении в течение всего процесса роста.

Из верхнего лотка третьего виброконвейера выращенная культура

гриба по трубе поступает в нижний приемный лоток четвертого

конвейера на сушку. Устройство этого виброконвейера идентично

второму, но в рубашку лотков подают воду температурой 70 °С и

дополнительно подводится воздух температурой 70...80 °С.

Выращенная и высушенная культура гриба выгружается, а воздух

после бактериальной очистки удаляется. Стерильный кондиционированный

воздух, необходимый для аэрации в количестве 500... 1800

м3 на 1 т культуры, подается

кондиционером. |

|

| Технические характеристики |

| Наименование |

|

| Производительность по готовой культуре,

т/сут (при продолжительности роста 36ч ) |

3,5 |

| Угол подъема винтового лотка (по среднему

диаметру) |

5° 40' |

| Шаг лотка, мм |

219,2 |

| Наружный диаметр желоба, мм |

2000 |

| Внутренний диаметр желоба, мм |

1000 |

| Средний диаметр желоба, мм |

1500 |

| Ширина лотка, мм |

500 |

| Высота лотка, мм |

120 |

| Частота колебаний, Гц |

от 5 до 26 |

| Амплитуда колебаний, мм |

5 |

| Угол направления колебаний |

87° 1' ... 89° |

| Мощность электродвигателя, кВт |

28 … 40 |

| Габаритные размеры, мм |

5100 х 8000 х 7200 |

| Масса, кг |

16 000 |

| |

| |

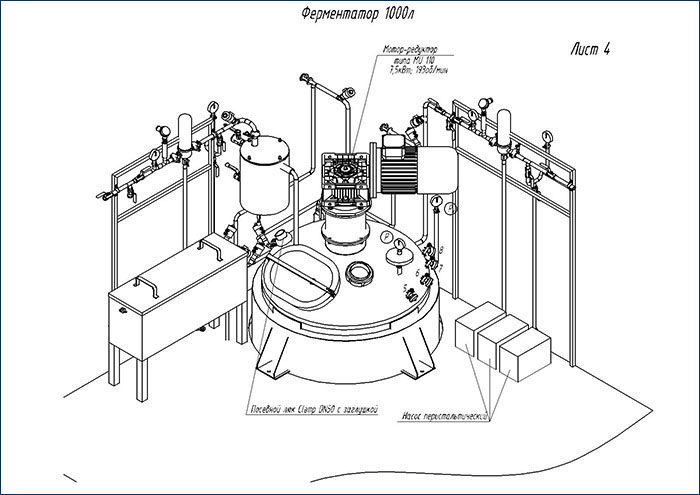

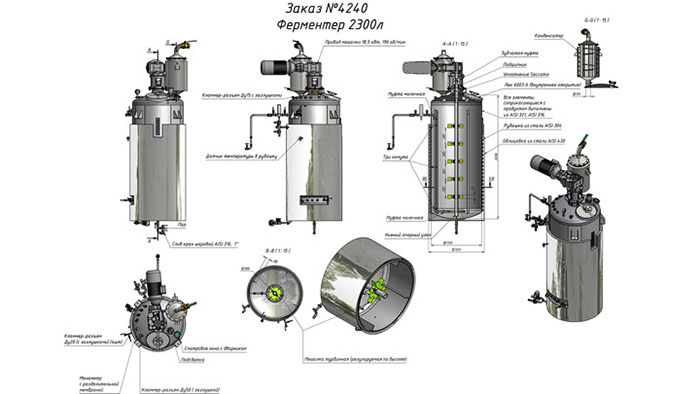

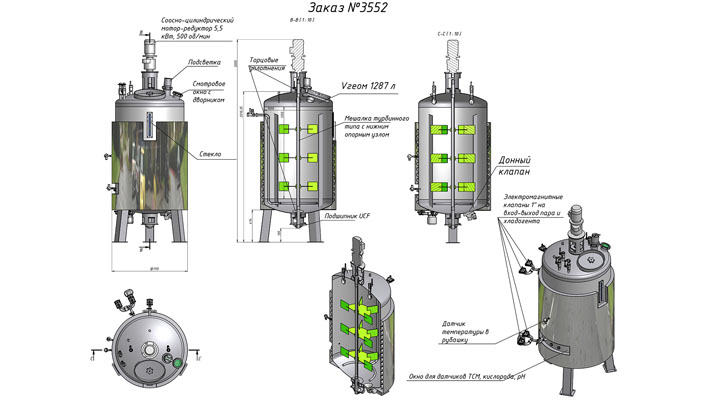

Ферментаторы с механическим перемешиванием барботажного типа

Ферментаторы с механическим перемешиванием барботажного типа

широко применяются для стерильных процессов

выращивания микроорганизмов - продуцентов биологически активных

веществ. |

|

|

Ферментатор такого типа представляет собой вертикальный аппарат

цилиндрической формы, изготовленный из стали Х18Н10Т

или биметалла с эллиптическими крышкой и днищем.

Отношение высоты к диаметру равно 2,6 : 1. На крышке аппарата

расположен привод перемешивающего устройства, состоящий из

электродвигателя, редуктора, муфты, подшипника и сальника.

Здесь же установлены штуцеры для загрузки питательной среды и

посевного материала, подачи и вывода воздуха, смотровые окна, люки

для погружения моющей механической головки; предохранительный

клапан.

Для выгрузки культуры в днище аппарата предусмотрен спускной

штуцер. Внутри корпуса проходит вал с закрепленными на нем

перемешивающими устройствами, состоящими из закрытых турбин.

Барботер соединен с трубой для подвода воздуха и выполнен в виде

разборного ромба из перфорированных труб.

В верхней его части расположены в шахматном порядке 2000...3000

отверстий. Вал и перемешивающие устройства с муфтами приводятся во

вращение от мотор-редуктора.

Ферментатор оборудован рубашкой, состоящей из 6...8

ярусов-секций. Каждая секция состоит из 8 навитых опоясывающих

каналов, выполненных из уголкового профиля.

Площадь поверхности охлаждения рубашки 60 м2,

внутренняя поверхность которой состоит из змеевиков диаметром 600 мм

и общей высотой 2,4 м.

Ферментатор рассчитан для работы под избыточным давлением 0,25

МПа и стерилизации при 130... 140 °С, а также для работы под

разрежением. В процессе выращивания микроорганизмов давление внутри

ферментатора в пределах 50 кПа; расход стерильного воздуха до 1

м3/мин. Высота столба жидкости в аппарате 5...6 м при

высоте аппарата более 8 м. |

|

|

Для обеспечения стерильности процесса предусмотрены торцевые

уплотнения вала перемешивающего устройства с паровой защитой.

Торцевые уплотнения рассчитаны для работы при давлении до 0,28 МПа и

остаточном давлении не ниже 2,7 кПа, температуре 30... 250 °С и

частоте вращения вала до 500 мин-1.

С помощью торцевых уплотнений удается практически полностью

предотвратить утечку среды или попадание воздуха в полость аппарата

в месте вывода вала. Торцевые уплотнения, соприкасающиеся с рабочей

средой, изготовляются из стали Х18Н10Т и Х17Н13М2Т, а

также из титана ВТ-10.

Длительность безотказной работы торцевого уплотнения не менее

2000 ч при ресурсе работы 8000 ч. Допустимое радиальное биение вала

в зоне торцевого уплотнения не более 0,25 мм, угловое биение вала не

более 0,25°. |

Ферментаторы с пневматическим перемешиванием и внутренним

циркуляционным контуром

Наибольшее распространение получили эрлифтные дрожже-растильные

аппараты с внутренним циркуляционным контуром. Данные конструкции

ферментаторов не имеют механических средств пеногашения. Пена

гасится под тяжестью столба жидкости при ее циркуляции. |

|

|

Воздух в аппарат проходит по центральной трубе в кювету, где из

подаваемого сусла и жидкости, содержащейся в нижней части аппарата,

образуется газожидкостная смесь, которая движется по внутреннему

диффузору. Часть воздуха отделяется от пены и выходит в атмосферу

через отверстие в крышке аппарата, а другая часть вместе с пеной

опускается по кольцевому зазору между диффузором и стенкой.

При движении вниз пена гасится. Кратность циркуляции достигает

1,5...2 объема рабочей жидкости в минуту. Промышленные аппараты

имеют высоту 12... 15 м. Пена поднимается до высоты 10... 12 м.

Охлаждение ферментатора производится орошением наружной стенки и

подачей воды в рубашку диффузора. Расход воздуха составляет

20 м3 на 1 кг сухих

дрожжей. |

| Технические характеристики |

| Наименование |

|

| Вместимость ферментатора, м3 |

25, 49, 63, 200 |

| Рабочее давление, МПа |

0,2 … 0,3 |

| Коэффициент заполнения |

0,5 |

| Скорость выхода воздуха из аэратора,

м/с |

25 |

| Удельный расход воздуха, м3 на

1 м2 растущей культуры микроорганизма |

0,5 … 2,0 |

| |

| |

Цилиндрический эрлифтный ферментатор

Цилиндрический эрлифтный ферментатор предназначен для

непрерывного выращивания дрожжей на сусле, которое является отходом

гидролизно-дрожжевого производства. Он представляет собой стальной

сварной корпус с днищем в виде усеченного конуса и конической

крышкой с центральным отверстием. |

|

|

Внутри аппарата установлены четыре диффузора, которые создают

четыре самостоятельно циркулирующих потока.

Через коллектор в центральные трубы каждого диффузора, на конце

которых имеются конус и кювета, подается сжатый воздух.

На крышке аппарата установлен распределительный бачок, куда через

штуцера поступают бражка, сусло, засевные дрожжи и аммиачная вода.

Все компоненты смешиваются и образуют, питательную смесь, которая

свободным потоком по трубам диаметром 100 мм поступает вниз, в

кюветы аэрирующего устройства.

Питательная смесь, переливаясь через край кюветы, смешивается с

воздухом, выходящим через щели под кюветой.

Образовавшаяся воздушно-жидкостная эмульсия поднимается вверх по

диффузору к отбойнику, откуда, разрушаясь, стекает вниз. Для

наружного охлаждения стенок аппарата установлен ороситель в виде

коллектора. |

|

| Технические характеристики |

| Наименование |

|

|

|

|

| Объем аппарата, м3 |

320 |

500 |

600 |

1300 |

| Производительность по приточному суслу,

м3/ч |

20 … 30 |

|

30 … 35 |

55 … 62 |

| Среда, рН |

4,5 |

|

3,5 … 4,5 |

4,2 … 4,5 |

| Расход воздуха, м3/ч |

до 5000 |

9000 |

14 000 … 16 000 |

18 000 |

| Давление воздуха избыточное,

кгс/см2 |

0,6 |

0,75 |

0,4 |

0,6 |

| Поверхность охлаждения рубашки диффузора,

м2 |

30 |

50 · 3 = 150 |

58 |

50 · 4 = 200 |

| Габаритные размеры, мм |

5700 х 13 350 |

7600 х 11 200 |

7400 х 14 175 |

11 000 х 14500 |

| |

|

|

|

| | |

"СИП- мойка (GIP)" (от 100 до 30 000л)

|

| Непосредственная промывка закрытых емкостей, трубопроводов невозможна в силу их конструктивных особенностей. Поэтому для этих целей применяются станции безразборной промывки, или СИП-мойки |

| Принцип работы СИП-мойки: Все без исключения СИП-мойки устроены по одному принципу и имеют общую схему работы. Промывка происходит с помощью прокачки через все оборудование специальных растворов. Их может быть несколько, для каждого имеется своя емкость и система подготовки. В процессе мойки контролируется температура и концентрация растворов, а также различные параметры установки. Обычно реализуется модульная компоновка, при которой один набор емкостей и дозаторов может подключаться к различным маршрутам-модулям. |

|

Станция СИП - мойки (GIP)

(делаем любые от 100 до 30 000л)

(как на основе 2, так и 3 емкостей) |

|

| |

|

Оборудование для станции СИП-мойки (GIP) (вариант ) |

№ |

Наименование |

|

кол-во |

|

1 |

Станция СИП-мойки, выполнена на единой раме, в соответствии с согласованной схемой размещения технологических емкостей на раме и утвержденной гидравлической схемой обвязки, включая 2000л двухслойные емкости с термоизоляцией 2шт (делаем и из 3 емкостей - одна под щелоч, вторая под моющий расвтор, третья под оборотную горячую воду): (Вертикальная цилиндрическая теплоизолированная /кроме верхней части/ емкость на ножках с коническим дном, предназначенная для приготовления рабочего раствора при температуре 90°С.

Укомплектована:

-термометром;

-переливной трубой;

-мерная трубка;

-входной трубой;

-выходным патрубком с установленным воронкогасителем;

-змеевик обогрева паром

-моющей головкой

-верхний люк ДУ 500

-патрубок подачи каустика /в емкости для каустика/ ),

система подачи концентрированного каустика из емкости с NaOH с подающим насосом /устойчив к воздействию концентрированного каустика при температуре до 40 град.Цельсия/, с контуром слива в канализацию, с контуром отвода конденсата, устройства контроля температуры на каждой емкости, насос 4-6атм, производительностью 35 м3/ч в комплекте с инвертором для подачи моющего раствора на "потребителя" /насос устойчив к воздействию каустика с концентрацией 3% при температуре 90 град.Цельсия/.Пульт управления, включая управление температурными режимами и насосами. |

2 емкости 1000л

3 емкости 1000л

2 емкости- 2000л

3 емкости 2000л

2 емкости 3000л

3 емкости 3000л |

1 |

|

|

|

|

|

| Гидравлическая схема обвязки системы СИП (без конструктивной детализации) |

|

| В зависимости от уровня оснащения СИП-мойки, промывка технологических линий возможна в ручном, полуавтоматическом и автоматическом режимах. |

| |

|

|